Применение прогрессивных технологий в ГНКТ.

Технология КГРП с пакером RAPTOR, как альтернатива стандартной технологии «Plug&Perf».

Использование технологии «Plug&Perf» на протяжении последних нескольких лет являлась отличной альтернативой стандартным компоновкам заканчивания скважин, т.к. это самая экономически выгодная и перспективная методика многостадийного заканчивания скважин горизонтального бурения. Технология «Plug&Perf» успешно применяется ведущими нефтегазодобывающими компаниями страны.

С целью усовершенствования технологии для снижения материальных и экономических затрат, ускорения проведения технологического процесса были разработаны несколько новых технологических решений по проведению операций «Plug&Perf».

Одну из таких технологий опробовала компания ООО «ВЕТЕРАН» на восточном участке Оренбургского нефтегазоконденсатного месторождения.

Скважина №1399 является уникальной для своего региона, т.к. это единственная скважина, которая имеет равнопроходной горизонтальный участок ствола скважины протяженностью 2000м.

Для реализации задачи по проведению 7 стадий поинтервальной ГПП с последующим проведением КГРП в объеме 50м3 с изоляцией нижележащих интервалов оптимальным вариантом была стандартная технология «Plug&Perf» с установкой глухих пробок.

Однако для исключения негативного эффекта фрезерования пакер-пробок на продуктивный пласт, а также с целью сокращения времени на СПО и в целом на скважино-операцию, было принято решение о применении пакерной системы «Raptor» с использованием фрак-арматуры с защитным протектором ГНКТ (проведение КГРП без подъема ГТ). Данная система многоразового использования (до 20ми посадок за одно СПО), позволяет отсекать нижележащий интервал, при этом воспринимает высокое дифференциальное давление (700 атм), а также имеется возможность спуска одновременно с перфорационной системой (ГПП, кумулятивная, гидромеханическая).

Пакерная система «Raptor» - общая информация

Особенности

- Возможность выполнения ГПП/ГРП или кислотной обработки за одно СПО

- Переключение без сброса шаров или циркуляции

- Кислотостойкое исполнение (при необходимости)

- 30-50 минут на стадию ГПП и далее проведение ГРП без подъема инструмента на поверхность.

При реализации задачи по селективному проведению ГПП совместно с КГРП на каждую стадию были выполненны:

- 1-я стадия ГПП на глубине 3064м, в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=390атм, Рк=370атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=21,5м3, при Рр=435атм, Рк=440атм;

- 2-я стадия ГПП на глубине 2955м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=370атм, Рк=340атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=20,9м3, при Рр=440атм, Рк=440атм;

- 3-я стадия ГПП на глубине 2812м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=380атм, Рк=350атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=20,1м3, при Рр=430атм, Рк=435атм;

- 4-я стадия ГПП на глубине 2651м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=380атм, Рк=350атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=19,2м3, при Рр=430атм, Рк=440атм;

- 5-я стадия ГПП на глубине 2609м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=390атм, Рк=360атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=8,9м3, при Рр=130атм, Рк=170атм;

- 6-я стадия ГПП на глубине 2419м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=380атм, Рк=350атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=17,8м3, при Рр=180атм, Рк=180атм;

- 7-я стадия ГПП на глубине 2310м., в качестве абразивного материала применялся кварцевый песок фракцией 100Mesh, загрузка 100кг/м3, Q-400л/мин, Рн=300атм, Рк=260атм. КГРП: HCl-12% в V=50м3 с продавкой H2О в V=17,2м3, при Рр=180атм, Рк=180атм.

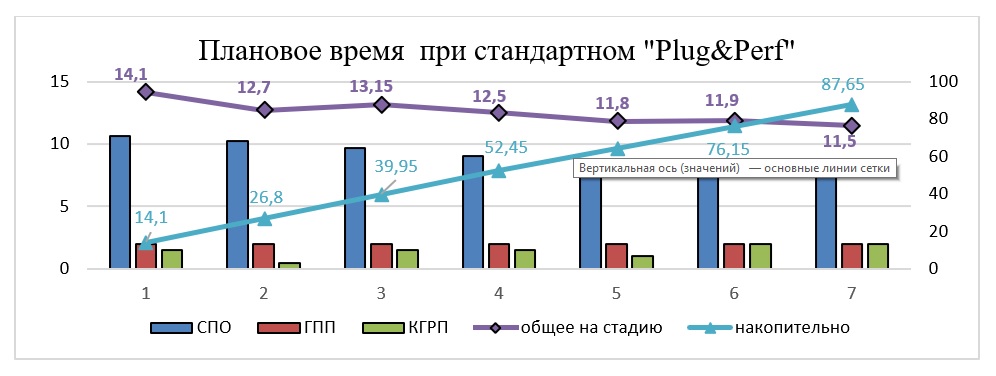

Ниже представлены расчеты времени при проведении 7 стадий поинтервальной ГПП с последующим проведением КГРП в объеме 50м3 с изоляцией нижележащих интервалов по технологии «Plug&Perf» с установкой глухих пробок (Рис.1). В данном расчете не учитывается дополнительное время на проведение фрезерования глухих пробок. А так же представлен график фактически затраченного времени на проведение работ применением пакерной системы «Raptor» с использованием фрак-арматуры с защитным протектором ГНКТ (проведение КГРП без подъема ГТ) (Рис.2).

Рисунок 1

Рисунок 2

Из графиков анализа времени видно, что применение пакерной компоновки «Raptor» позволит существенно сократить время на проведение всего комплекса работ (в 2раза), что положительно скажется на сроках ввода скважин в эксплуатацию. Использование данной компоновки исключит работы по фрезерованию глухих пробок, что положительно скажется на эффекте по интенсификации притока после КГРП. Исходя из вышесказанного следует отметить о наличии экономической целесообразности по проведению данных работ, т.к. экономический эффект будет не менее 30%.

При подготовительных работах перед 3-й стадии получили негерметичность пакера «Raptor». Причина - наличие кварцевого песка в узлах пакера. Для дальнейшего проведения работ было принято решение уменьшить время резки с 8мин до 6мин и увеличить время промывки пакерной системы после каждой совместной стадии ГПП и КГРП. Последующие стадии прошли без осложнений.

По результату проведенных работ и анализа затраченного времени, технологию «Plug&Perf» с пакерной системой «Raptor» можно признать успешной и рекомендовать к тиражированию.